Тепло под контролем: почему выбор между термомасляным и паровым котлом решает судьбу всего производства

Представьте себе огромный завод, где сотни станков работают в идеальном ритме, химические реакции протекают с ювелирной точностью, а продукция покидает конвейер с завидной регулярностью. Что скрыто за этим безупречным шоу? Ответ простой, но оттого не менее удивительный — тепло. Не то тепло, что греет ваши батареи зимой, а промышленное, мощное, точно дозированное. Именно оно становится невидимым двигателем современного производства, а его источником выступают котлы — настоящие «сердца» промышленных комплексов. Сегодня мы поговорим о двух королях этого мира: паровых и термомасляных котлах. Разберёмся, почему одни предприятия не представляют свою работу без пара, а другие уже десятилетиями верны термомасляным системам. И если вы когда-нибудь задумывались, как подобрать идеальную теплогенерирующую установку для своих задач, советуем изучить предложения от ТАНСУ Казахстан — это поможет понять современные возможности рынка и сформировать правильные ожидания от оборудования.

Паровые котлы: классика промышленной энергетики, проверенная временем

Паровые котлы — это настоящие ветераны промышленной революции. Ещё в эпоху паровозов и первых фабрик именно пар становился универсальным носителем энергии, приводящим в движение механизмы любой сложности. Принцип работы этих установок удивительно прост и элегантен: вода нагревается до температуры кипения и выше, превращаясь в пар, который затем направляется по трубопроводам к месту потребления. Но за этой простотой скрывается продуманная инженерная система, где каждая деталь играет свою роль. Топка, где сжигается топливо, испарительные поверхности, которые передают тепло воде, пароперегреватели, повышающие температуру пара выше точки насыщения, — всё это работает как единый организм, преобразуя химическую энергию топлива в тепловую энергию пара.

Особенность паровых котлов заключается в использовании воды как рабочей среды. Вода обладает уникальными свойствами: высокой теплоёмкостью, доступностью, экологической безопасностью и способностью при нагревании превращаться в пар, который легко транспортировать по трубам даже на значительные расстояния. При конденсации пара в технологическом оборудовании выделяется огромное количество скрытой теплоты парообразования — именно это делает пар таким эффективным теплоносителем. Достаточно сказать, что при конденсации 1 кг пара при давлении 10 бар выделяется около 2000 кДж тепла — это в пять раз больше, чем можно получить от охлаждения того же количества воды на 80 градусов.

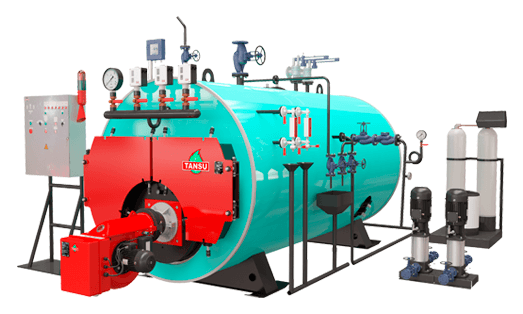

Современные паровые котлы — это уже не громоздкие чугунные махины прошлого века. Сегодня это компактные, автоматизированные установки с КПД до 95% и выше. Они могут работать на самых разных видах топлива: природном газе, мазуте, угле, биомассе или даже отходах производства. Модульная конструкция позволяет собирать котёл как конструктор под конкретные задачи предприятия. А системы автоматического управления контролируют сотни параметров в реальном времени, обеспечивая стабильность работы и безопасность эксплуатации. Пар остаётся незаменимым там, где требуется высокая температура при умеренном давлении, стерилизация, или когда пар сам по себе становится частью технологического процесса — как в пищевой промышленности или производстве бумаги.

Термомасляные котлы: точность и стабильность там, где пар бессилен

Если паровые котлы — это проверенная классика, то термомасляные установки можно назвать изысканными аристократами мира промышленного тепла. Их появление стало ответом на вызовы современных технологий, где обычный пар уже не справлялся с требованиями точности и стабильности. Вместо воды и пара в качестве теплоносителя здесь используется специальное термостойкое масло — органическая жидкость, способная работать при высоких температурах без значительного повышения давления в системе. Представьте: чтобы получить пар с температурой 300°C, потребуется давление около 85 бар — это серьёзная нагрузка на оборудование и повышенные требования к безопасности. А термомасляная система достигает той же температуры при давлении всего 5–10 бар, близком к атмосферному. Это принципиальное отличие, которое определяет всю философию термомасляных котлов.

Как это работает? Термомасло циркулирует по замкнутому контуру под действием насосов. В котле оно нагревается до заданной температуры, затем направляется к потребителю — реактору, сушильной камере, прессу — отдаёт тепло и возвращается в котёл для повторного нагрева. Ключевое преимущество здесь — изотермичность процесса. Масло движется по системе при практически постоянном давлении, а температура регулируется плавно и точно, без скачков. Для многих химических процессов, где отклонение на 5–10 градусов может испортить целую партию продукта, это становится решающим фактором. Термомасляные системы обеспечивают стабильность температуры с точностью до одного градуса — уровень контроля, недостижимый для паровых аналогов.

Современные термомасла — это сложные синтетические или минеральные составы, разработанные специально для работы в экстремальных условиях. Они сохраняют свои свойства при температурах от минус 30 до плюс 400 градусов Цельсия, не окисляются, не образуют отложений и имеют минимальную склонность к термическому разложению. Срок службы качественного термомасла достигает 10–15 лет при правильной эксплуатации. Сам котёл представляет собой камеру с нагревательными элементами (трубами), по которым движется масло. Конструкция может быть жаротрубной или дымогарной — в зависимости от типа топлива и требуемой мощности. Важно отметить, что термомасляные котлы почти всегда работают в комплекте с расширительным баком, сепаратором и системой фильтрации — это обеспечивает стабильную работу всего контура и продлевает жизнь теплоносителя.

Сравнительный анализ: где сила пара, а где преимущество масла

Выбор между паровым и термомасляным котлом — это не вопрос моды или предпочтений инженера. Это стратегическое решение, которое влияет на эффективность производства, качество продукции и даже экономическую устойчивость предприятия. Чтобы разобраться в нюансах, давайте сравним обе технологии по ключевым параметрам, которые действительно важны на практике. Не существует универсального «победителя» — есть лишь правильный выбор под конкретные задачи.

| Параметр сравнения | Паровые котлы | Термомасляные котлы |

|---|---|---|

| Рабочая температура | До 540°C (при высоком давлении) | До 400°C (при низком давлении) |

| Рабочее давление | Высокое (до 250 бар в энергетике) | Низкое (5–15 бар) |

| Точность регулирования температуры | Средняя (±5–10°C) | Высокая (±1–2°C) |

| Теплоёмкость теплоносителя | Высокая (за счёт скрытой теплоты) | Умеренная (зависит от масла) |

| Сложность системы | Высокая (парогенерация, конденсат) | Средняя (замкнутый контур) |

| Энергозатраты на транспортировку | Низкие (пар движется самотёком) | Выше (требуются насосы) |

| Безопасность эксплуатации | Требует строгого контроля давления | Безопаснее при высоких температурах |

| Стоимость монтажа | Выше (требования к арматуре) | Ниже (стандартные трубы) |

| Обслуживание | Требует водоподготовки, удаления накипи | Контроль качества масла, фильтрация |

| Экологичность | Высокая (вода как теплоноситель) | Средняя (риск утечек масла) |

Как видно из таблицы, у каждой технологии есть своя «зона комфорта». Пар незаменим там, где нужно передать огромное количество тепла на расстояние или использовать скрытую теплоту конденсации. Термомасло же становится выбором номер один, когда критична точность температуры и безопасность при высокотемпературных процессах. Например, в производстве полимеров часто требуется поддерживать температуру 280–320°C с отклонением не более 2 градусов — здесь пар уже не справится, а термомасло обеспечит идеальную стабильность. С другой стороны, для отопления огромного складского комплекса или стерилизации оборудования в пищевой промышленности пар остаётся самым экономичным и практичным решением.

Преимущества и ограничения: честный разговор без прикрас

Сильные стороны паровых котлов

Главное преимущество пара — его уникальная способность переносить огромное количество энергии в компактном виде. Благодаря скрытой теплоте парообразования, 1 кг пара при конденсации отдаёт в 5–6 раз больше тепла, чем 1 кг горячей воды при охлаждении на 50 градусов. Это делает паровые системы невероятно эффективными для передачи тепла на большие расстояния — паропроводы могут тянуться на километры без существенных потерь. Кроме того, пар сам по себе является чистым стерилизующим агентом. В фармацевтике, пищевой промышленности и медицине именно пар используется для автоклавирования и обеззараживания оборудования — здесь ему просто нет альтернативы.

Ещё один важный плюс — простота и дешевизна теплоносителя. Вода доступна везде, её не нужно закупать, она нетоксична и не требует специальных мер утилизации. Даже при утечках пар просто конденсируется в воду, не нанося ущерба окружающей среде. Паровые котлы также обладают высокой ремонтопригодностью: запчасти стандартизированы, специалисты по обслуживанию есть практически в каждом регионе. И наконец, пар легко интегрируется в комбинированные энергетические схемы — например, в когенерационных установках, где одновременно вырабатывается электричество и тепло, значительно повышая общую эффективность использования топлива.

Слабые места паровых систем

Однако у паровых котлов есть и существенные ограничения. Высокое рабочее давление требует применения дорогой арматуры, толстостенных труб и строгого соблюдения норм безопасности. Каждый паровой котёл подлежит обязательной регистрации в органах надзора, а его эксплуатация требует наличия специально обученного персонала с допуском. Водоподготовка становится постоянной головной болью: даже небольшое количество солей жёсткости приводит к образованию накипи на нагревательных поверхностях, что резко снижает КПД и может вызвать перегрев металла. Для борьбы с этим нужны установки умягчения воды, химические реагенты и регулярная чистка котла.

Ещё одна проблема — конденсат. После отдачи тепла пар превращается в воду, которую необходимо собирать и возвращать в котёл. Система конденсатосбора требует дополнительных насосов, резервуаров и трубопроводов. При этом конденсат часто загрязняется и теряет качество, что усложняет его повторное использование. И наконец, регулирование температуры в паровых системах — задача нетривиальная. Чтобы изменить температуру пара, нужно менять его давление, а это процесс инерционный и неточный. Для процессов, требующих плавного изменения температуры в узком диапазоне, паровые котлы часто оказываются слишком «грубыми» инструментами.

Достоинства термомасляных установок

Термомасляные котлы brillиантно решают те задачи, где пар бессилен. Их главное преимущество — возможность достижения высоких температур (до 400°C) при практически атмосферном давлении. Это радикально упрощает конструкцию системы: не нужны толстостенные трубы, дорогая запорная арматура высокого давления, сложные предохранительные устройства. Система становится проще, дешевле в монтаже и безопаснее в эксплуатации. Для сравнения: паровой котёл на 300°C требует давления 85 бар и соответствующих мер безопасности, а термомасляный — всего 8 бар при той же температуре.

Точность температурного контроля — второе ключевое преимущество. Поскольку масло циркулирует в замкнутом контуре при постоянном давлении, температура регулируется исключительно путём изменения мощности нагрева. Это позволяет плавно и точно поддерживать заданную температуру с отклонением в пределах 1–2 градусов. Для химических реакций, полимеризации, производства пластмасс и других чувствительных процессов такая стабильность критически важна. Кроме того, термомасляные системы не требуют водоподготовки — нет накипи, нет коррозии труб изнутри, нет необходимости в химической обработке теплоносителя. Обслуживание сводится к периодической проверке качества масла и замене фильтров.

Недостатки термомасляных технологий

Однако и у термомасляных котлов есть свои слабые места. Главный из них — сам теплоноситель. Термомасло стоит недёшево (от 50 до 150 долларов за литр в зависимости от типа), а его объём в системе может составлять сотни или даже тысячи литров. При утечках или необходимости замены это становится ощутимой статьёй расходов. Кроме того, масло со временем деградирует под воздействием высоких температур, образуя смолы и кокс, которые забивают трубопроводы и снижают эффективность теплообмена. Поэтому требуется регулярный лабораторный анализ масла и его своевременная замена.

Ещё один минус — энергозатраты на циркуляцию. В отличие от пара, который движется по трубам за счёт собственного давления, термомасло требует мощных насосов для перемещения по контуру. Это создаёт дополнительное электропотребление, особенно в крупных системах. Экологический аспект тоже нельзя игнорировать: при утечках масло загрязняет почву и требует специальной утилизации отработанного теплоносителя. И наконец, термомасляные системы менее эффективны при передаче тепла на большие расстояния — из-за умеренной теплоёмкости масла потери в длинных трубопроводах становятся значительными. Поэтому такие котлы обычно устанавливают максимально близко к потребителю тепла.

Где применяются разные типы котлов: реальные кейсы из промышленности

Теория — это хорошо, но настоящая картина проясняется, когда мы смотрим на реальные производства. В нефтепереработке, например, паровые котлы незаменимы для ректификации — разделения нефти на фракции в колоннах. Здесь пар подаётся непосредственно в технологический процесс как средство для снижения парциального давления и улучшения разделения компонентов. Без пара этот процесс просто невозможен. В то же время в том же нефтеперерабатывающем заводе термомасляные котлы могут использоваться для подогрева вязких нефтепродуктов перед перекачкой — здесь важна точная температура без риска перегрева и закоксовывания.

Химическая промышленность демонстрирует ещё более интересную картину разделения труда. Производство аммиака или метанола требует огромных объёмов пара как для технологических нужд, так и для привода турбокомпрессоров. Здесь доминируют паровые котлы высокого давления. Но стоит заглянуть в цех по производству синтетических смол или полиуретанов — и вы увидите термомасляные системы, поддерживающие температуру реакторов с ювелирной точностью. Отклонение на несколько градусов здесь может привести к изменению молекулярной структуры продукта и потере партии стоимостью в сотни тысяч долларов.

Пищевая промышленность — ещё одна территория, где обе технологии нашли своё применение. Пар используется повсеместно для стерилизации оборудования, приготовления продуктов (варка, пропаривание), а также для отопления цехов. Но в производстве шоколада, маргарина или кондитерских изделий, где требуется точный температурный режим при закалке и кристаллизации жиров, востребованы именно термомасляные системы. Они обеспечивают равномерный прогрев форм и конвейеров без перегрева чувствительных компонентов. Деревообработка тоже любит термомасло: в линиях по производству ДСП и МДФ именно оно используется для нагрева прессов, где температура 180–220°C должна поддерживаться стабильно по всей площади плиты.

Как выбрать подходящий котёл: практическое руководство для инженера

Выбор котла начинается не с изучения каталогов, а с честного ответа на несколько ключевых вопросов. Во-первых, какая температура требуется в технологическом процессе? Если ниже 180°C — пар часто будет оптимальным выбором. Если 200–350°C — внимательно рассмотрите термомасло. Если выше 350°C — пар снова в фаворе, но потребуется котёл сверхвысокого давления. Во-вторых, насколько критична точность температуры? Для процессов с допуском ±10°C подойдёт пар, для ±2°C — только термомасло. В-третьих, каково расстояние от котельной до потребителя? При расстоянии более 200 метров пар имеет преимущество за счёт меньших потерь.

Не менее важен вопрос о характере тепловой нагрузки. Паровые котлы лучше справляются с резкими изменениями нагрузки — пар быстро генерируется и конденсируется. Термомасляные системы более инерционны: чтобы изменить температуру масла в большом контуре, требуется время. Поэтому для процессов с частыми переходными режимами пар часто предпочтительнее. Стоит также учесть требования к чистоте теплоносителя. Если пар будет контактировать с продуктом напрямую (как в пищевой промышленности), потребуется установка парогенератора с пищевым паром. Термомасло никогда не контактирует с продуктом напрямую — оно передаёт тепло через стенку теплообменника, что исключает риск загрязнения.

Экономический расчёт тоже играет решающую роль. Начальная стоимость термомасляного котла обычно ниже парового той же мощности из-за отсутствия требований к высокому давлению. Но нужно учесть стоимость самого масла, его замену раз в 8–12 лет, а также электроэнергию на циркуляционные насосы. Паровые котлы требуют инвестиций в водоподготовку и систему конденсатосбора, но сам теплоноситель бесплатен. В долгосрочной перспективе (10+ лет) общая стоимость владения может оказаться сопоставимой — всё зависит от конкретных условий эксплуатации. Поэтому перед принятием решения обязательно проведите технико-экономическое обоснование с учётом всех факторов: капитальных затрат, эксплуатационных расходов, стоимости топлива и требований к надёжности.

Будущее технологий: куда движётся мир промышленного тепла

Современные тенденции в энергетике оказывают влияние и на развитие котельного оборудования. Одна из ключевых тенденций — гибридизация систем. Уже сегодня можно встретить установки, где термомасляный контур используется для основного технологического нагрева, а паровой котёл малой мощности обеспечивает стерилизацию и санитарные нужды. Такой подход позволяет получить преимущества обеих технологий в одной интегрированной системе. Другая тенденция — цифровизация. Современные котлы оснащаются системами удалённого мониторинга, которые анализируют сотни параметров в реальном времени, предсказывают отказы и оптимизируют режимы работы для максимальной энергоэффективности.

Экологические требования становятся всё строже, и это стимулирует развитие котлов на альтернативных видах топлива. Биомасса, водород, синтез-газ из отходов — всё чаще можно увидеть котлы, адаптированные под нетрадиционные энергоносители. Особенно перспективны гибридные системы, способные работать на нескольких видах топлива одновременно, что повышает энергетическую безопасность предприятия. Что касается самой технологии теплоносителя, то учёные активно исследуют новые синтетические жидкости с улучшенными характеристиками — более высокой термостойкостью, меньшей вязкостью и увеличенным сроком службы. Возможно, в ближайшем будущем появятся теплоносители, которые объединят преимущества пара и масла в одном решении.

Заключение: тепло как искусство баланса

Возвращаясь к началу нашего разговора, хочется подчеркнуть: выбор между паровым и термомасляным котлом — это не поиск «лучшего» решения, а поиск правильного баланса под конкретные задачи. Пар — это мощь, универсальность и проверенная временем надёжность. Термомасло — это точность, безопасность при высоких температурах и стабильность для чувствительных процессов. Мудрый инженер не выбирает одну технологию «навсегда», а понимает сильные и слабые стороны каждой, чтобы применять их там, где они раскрываются наилучшим образом.

Современное производство всё чаще требует комплексного подхода: пар для одних задач, термомасло для других, а иногда — их разумное сочетание в единой энергетической схеме предприятия. Инвестиции в правильный выбор котельного оборудования окупаются не только экономией топлива и снижением эксплуатационных расходов, но и стабильностью технологических процессов, качеством продукции и безопасностью персонала. В мире, где конкуренция заставляет предприятия работать на пределе эффективности, даже один градус неточности в температурном режиме или лишний процент потерь тепла могут стать решающими факторами успеха или неудачи. Поэтому подходите к выбору котла не как к технической формальности, а как к стратегическому решению, которое будет служить вашему производству долгие годы.